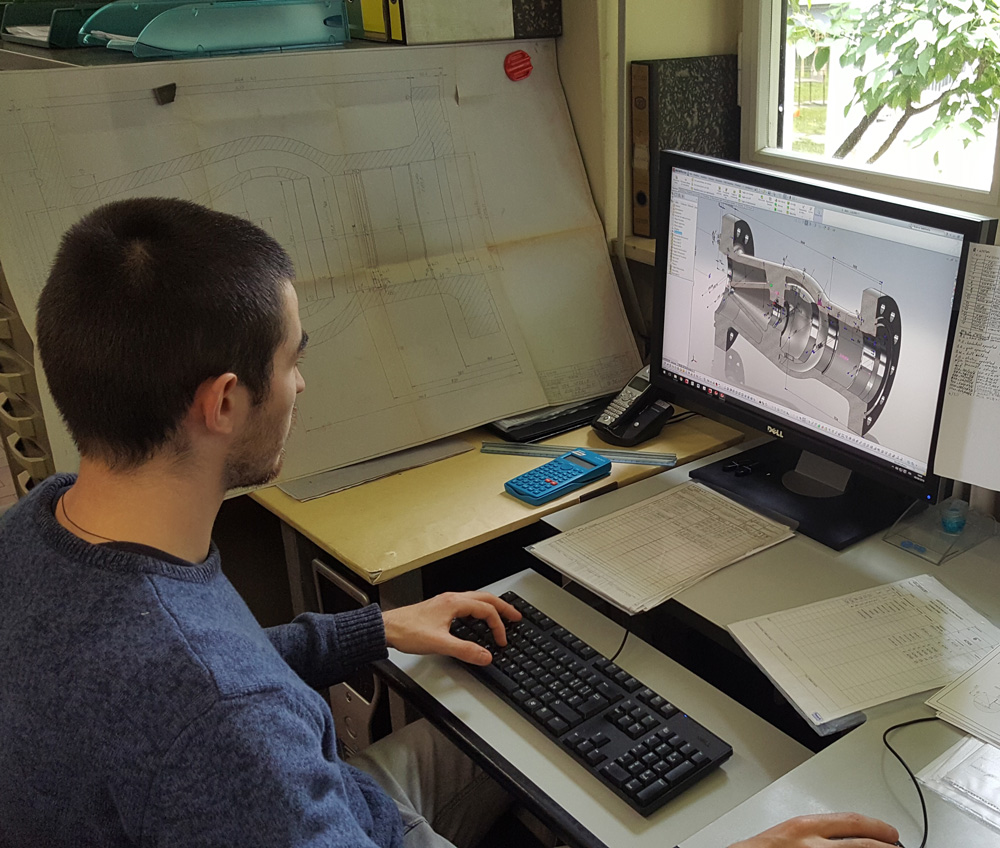

DESIGN

Il processo di progettazione della Gusberti Marcello viene eseguito con metodi tradizionali da un team di ingegneri esperti con molti anni di esperienza nell’ambiente delle valvole. Il design è strettamente basato sulla conformità agli standard. Negli anni passati, il know-how è stato accuratamente mantenuto, strutturato e arricchito da feed-back di produzione. Infatti, uno dei punti chiave del dipartimento di design della Gusberti Marcello è la forte interazione con il reparto di produzione, in quanto il “Program Manager” è responsabile dell’intero risultato durante tutto il processo, incluso il processo di produzione fino al controllo finale. Le caratteristiche del design sono regolate per adattarsi alle condizioni di lavoro, offrono un elevato fattore di sicurezza e un servizio prolungato ed efficiente; peculiarità apprezzate dai clienti storici.

MODELLAMENTO

La Gusberti Marcello assegna a questa attività una forte attenzione, poiché è considerata la base di un buon risultato nella fusione di valvole. La costruzione dei modelli è in accordo con i requisiti più aggiornati delle moderne pratiche di casting. La modifica di un vecchio o la costruzione di un nuovo modello sono attività preliminari realizzate dalla stessa Gusberti o da fornitori specializzati. La società ha uno stock di centinaia di modelli di valvole.

FORNITURA E GESTIONE DEL LAVORO

Il processo di fornitura (materiali e attrezzature) è impostato dal Responsabile di Commessa. Per la maggior parte dei componenti i fornitori della Gusberti Marcello sono italiani. La maggior parte delle forniture critiche sono fusioni e prodotti forgiati; Gusberti Marcello acquista da fonderie italiane ed europee con accreditamento ISO 9001 e con grande esperienza nel settore delle fusioni per valvole, ognuna specializzata in definiti materiali. Tutte le fonderie sono seguite da un laboratorio di prova per eseguire l’intera serie di test richiesti dalla certificazione 3.1 secondo la UNI EN 10204 ed altre a richiesta (ad esempio i controlli radiografici). Il controllo del getto grezzo viene effettuato per garantire solidità e uniformità. La conformità dei materiali agli ordini è rigorosamente controllata, fisicamente e chimicamente. Relativamente alle barre, Gusberti Marcello acquista da produttori selezionati materiali forniti di certificato 3.1 secondo la UNI EN 10204.

PROCESSO DI PRODUZIONE

CONTROLLI IN ENTRATA

I nostri fornitori sono storicamente testati e sviluppati, ma in ogni caso Gusberti Marcello esegue controlli in arrivo su ogni prodotto per verificare la conformità della fornitura all’ordine.

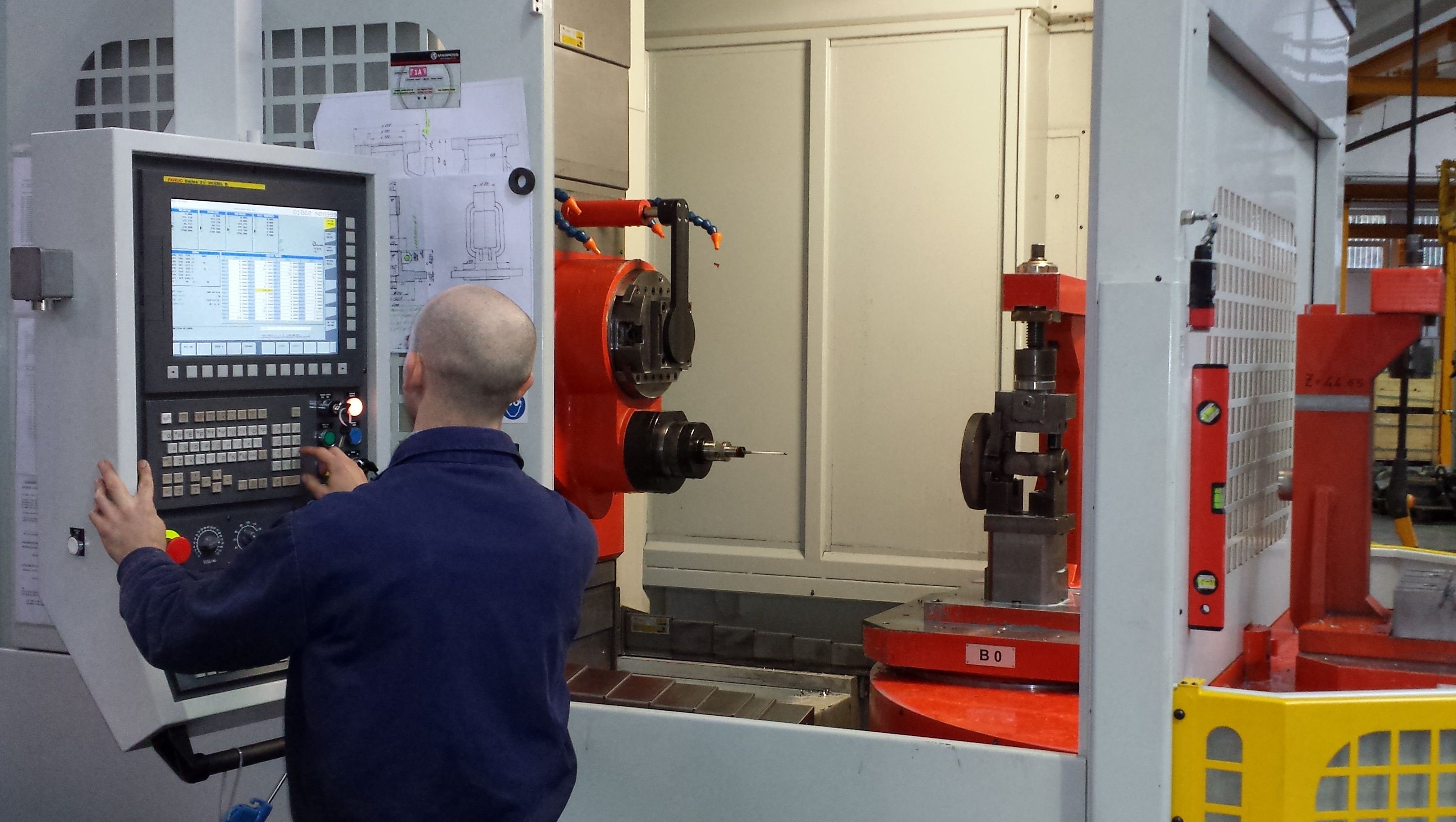

LAVORAZIONE COMPONENTI

Fusioni e barre per componenti critici sono completamente lavorate all’interno dello stabilimento. Le lavorazioni sono effettuate su macchine utensili sia tradizionali che CNC. L’impianto aziendale dispone di circa 30 macchine tutte di elevata affidabilità, inclusi centri di lavoro avanzati adatti per la lavorazione di valvole di grandi dimensioni fino a DN 1400, lavorando su 6 assi, che hanno prestazioni molto elevate in termini di precisione, produzione oraria e flessibilità di set up. Il processo di saldatura, ove necessario, viene eseguito dall’operatore qualificato dalla sezione ASME IX, sia su saldatrice automatica che manuale.

CONTROLLI IN PRODUZIONE

In tutte le fasi precedenti, il reparto di produzione esegue ispezioni rigide su dimensioni, finitura, montaggio delle parti della valvola, risultati del processo di saldatura con la supervisione del responsabile di produzione. Ove richiesto, la fusione può essere sottoposta a test non distruttivi, tra cui il controllo magnetoscopico, ultrasuoni, liquidi penetranti ed esame radiografico. Gli strumenti per la misura ed i test sono manometri, spessimetro UT, durometro, micrometri per interno ed esterno, comparatori, calibri scorrevoli, tutti periodicamente verificati mediante procedura di calibrazione.

PRE-ASSEMBLAGGIO E ASSEMBLAGGIO

Nelle diverse fasi della produzione, i componenti sono controllati per ottenere un accoppiamento corretto in quanto i componenti critici sono co-lavorati e pre-assemblati. Il montaggio finale viene eseguito da operatori esperti.

COLLAUDO FINALE

Le ispezioni finali sono condotte da operatori qualificati sul 100% delle valvole prima della verniciatura (se richiesta) e comprendono test di pressione idraulica di tutte le superfici di tenuta, test dimensionali e visivi, in base alle prescrizioni e ai criteri di accettazione delle specifiche richieste. I test idraulici vengono eseguiti su macchine di prova specifiche che consentono di testare la tenuta e il corpo della valvola. Tutti gli strumenti per i test sono periodicamente controllati dalla specifica procedura di calibrazione.